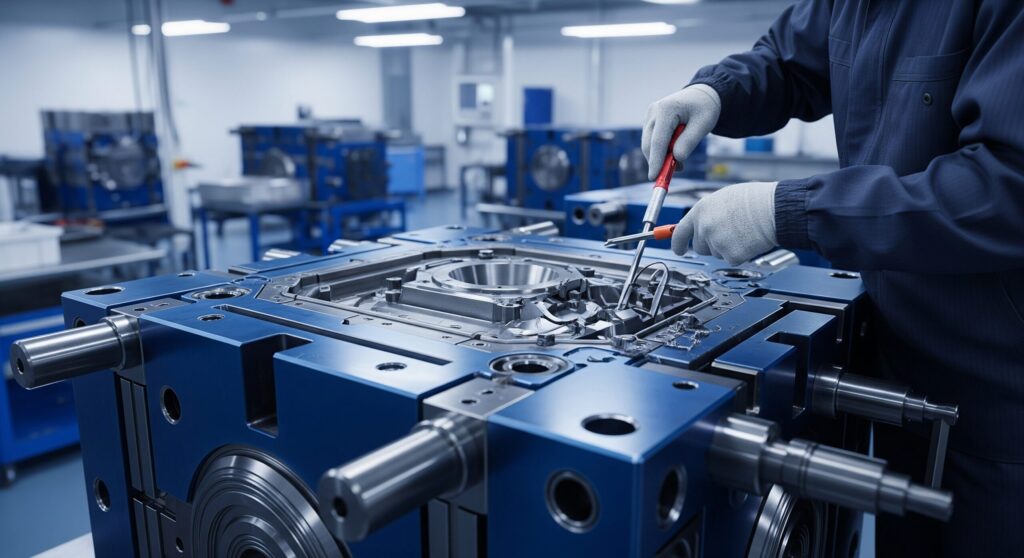

海外メーカー製金型の初期離型不良を国内での再加工と表面処理で即時改善

お客様の課題:海外製ブロー金型の修理に時間が掛かりすぎる

お客様業界のスタンダードである、海外メーカー製の設備・金型を新規ラインに導入したところ、稼働初期から深刻な離型不良が頻発するという問題に直面されていました。海外の製造元に修理を依頼すれば往復で半年もの時間が必要となり、生産計画が完全に頓挫してしまうため、国内で迅速に対応できる技術パートナーを探しておられました。

技術的背景:海外メーカー製金型に潜む構造的課題

海外メーカー製金型には、トレードオフが存在する場合があります。

業界内では大きなシェアを持つ海外メーカーでしたが、日本におけるサポート体制が十分ではなく、金型や設備の修理は本国で行う必要がありました。国内で整備を行うサポート体制が整備されていなかったため、かなりの時間を要する見積となっていました。

金型を診断した結果、今回の離型不良は、初期品質に起因する構造的な問題が原因だと判明しました。具体的には、成形品をスムーズに取り出すための「抜き勾配」が不十分で、成形品が金型に強く食い込んでいました 。さらに、表面の研磨仕上げが不適切で離型抵抗を増大させていたことや、ガスを逃がす「ガスベント」の設計不良も、問題を深刻化させる一因となっていました 。

扶桑精工の提案:形状修正と表面改質の二段階アプローチ

表面的な処置では解決できないため、扶桑精工は「再加工による形状修正」と「イエプコ処理による表面改質」を組み合わせた二段階のソリューションをご提案しました。

まず、離型を妨げている物理的な要因を取り除くため、適切な抜き勾配の追加工や表面の磨き直しを行い、金型として正しい形状に是正します。その上で、仕上げとしてイエプコ処理を施工し、表面全体に優れた離型性を付与することで、金型のポテンシャルを最大限に引き出すことを目指しました 。

この提案により、お客様の金型は海外メーカーへの返送対応に比べて圧倒的に短い期間で正常化し、機会損失を最小限に抑え、速やかに量産体制へ移行することができました 。導入後は、単なる修理に留まらず、適切な再加工と表面改質によって納入時以上の安定した離型性能を実現し、不良率も劇的に改善しました。

扶桑精工は、自社製・他社製を問わず、豊富な実績に裏打ちされた診断力と修正技術で、お客様の金型資産を最大限に活用し、生産効率の向上に貢献します。